AUTOMATSKA BATERIJSKA KOLICA (AUTOMATED GUIDED VEHICLE)

Čest slučaj u internoj logistici je potreba za prenošenjem određenih kabastih komponenata (ili delova) sa jednog mesta na drugo, unutar proizvodne hale, ili distributivnog centra. Takođe, često se javlja i potreba, da se zbog proizvodnog procesa, takvi delovi ili komponente, prebacuju iz jedne hale u drugu. Takav transportni problem se najčešće rešava viljuškarima, ali takvo rešenje ima dosta ograničenja.

Jedno od osnovnih ograničenja je nosivost viljuškara. Tereti koji se prenose sa jednog mesta na drugo mogu da budu teški i nekoliko desetina tona, a kupovina viljuškara samo za rešavanje tka materijala za jednu poziciju ekonomski nije isplativa. Dodatan izazov može da bude ako je teret dugačak, ili širok, ili ima težište koje je van centralne ose, pa ga je potrebno prenositi sa dva ili više viljuškara.

Drugo ograničenje je generalni problem korišćenja viljuškara u internom transportu. Ako je kabasti teret potrebno preneti više desetina puta u toku dana, viljuškari svojim radom presecaju transportne rute drugih sredstava transporta, što može da dovede do oštećenja opreme, ozbiljnih materijalnih troškova, ali i povreda.

Rešenje koje se primenjuje u takvim slučajevima je korišćenje mosnih, ili portalnih dizalica (ukoliko se pozicije sa koje je potrebno podići teret i pozicije na koju je potrebno spustiti teret nalaze u istoj hali) i konvejera. Konvejeri se najčešće koriste za manje gabaritne terete, ili rasute terete, tako da ako je potrebna velika nosivost komadnih tereta, oni najčešće nisu adekvatno rešenje.

Drugi problem je što konvejeri smanjuju manipulativni prostor i ukoliko ih je potrebno postaviti poprečno na centralnu osu hale, utiču negativno na tokove materijala.

Rešenje ovakvih problema je u implementaciji specijalnih elektromotornih kolica koja imaju potrebnu nosivost i koja doprinose poboljšanju tokova materijala, umesto da budu njihovo usko grlo.

U zavisnosti od načina napajanja elektromotornih kolica, ona mogu da se napajaju kablom (kabl se nalazi na specijalnoj motalici, na kolicima), ili da budu baterijska. Napajanje kablom se češće primenjuje kada kolica prebacuju terete između proizvodnih hala, jer u tom slučaju spoljnja temperatura ne utiče značajno na performanse kolica, dok se baterijska varijanta češće koristi prilikom transporta unutar hala, jer su u njima temperaturne promene male, što je idealno za kapacitet baterija.

Što se tiče načina upravljanja kolicima, postoje dva osnovna rešenja.

Prvo je ručno upravljanje, kod kojeg rukovalac zadaje komande za kretanje kolica i prati ih tokom njihovog kretanja.

Komande za upravljanje mogu da budu direktno na kolicima, da preko komandnog pulta i kabla budu povezane sa kolicima (tako da rukovalac ne mora da bude direktno uz kolica, već može da se kreće oko kolica na rastojanju definisanom dužinom kabla). Podvrsta ručnog upravljanja je upravljanje preko daljinske radio komande, koja omogućava da rukovalac bude udaljen od kolica.

Maksimalna daljina za ovakvu vrstu upravljanja je do 100 m, ali je preporučljivo da rukovalac ne bude više od desetak metara udaljen od kolica, kako bi mogao da pravovremeno reaguje, ukoliko kolica naiđu na neku prepreku. Ovakvo rešenje je efikasno, ukoliko rukovalac mora da teret prebaci sa jednog mesta na drugo, nekoliko puta u toku smene.

Ukoliko je potrebno da se teret češće prebacuje sa jednog mesta na drugo, ručno upravljanje kolicima iziskuje da rukovalac opslužuje samo kolica, što je najčešće neefikasno sa stanovišta korišćenja ljudskih resursa.

Drugo rešenje je automatsko upravljanje kolicima. Pre samo desetak godina, ovakvo rešenje je bilo jako skupo i mali broj proizvodnih i distributivnih sistema je mogao sebi da ih priušti.

Sa druge strane, automatika ovakvih sistema je bila glomazna, nefleksibilna i često prilično komplikovana za održavanje. Sa porastom primene automatskih rešenja u industriji, ali i u svakodnevnom životu, ovakva rešenja su postala pristupačna.

Njihovo korišćenje je svedeno na nekoliko tastera, ili jednostavne ekrane osetljive na dodir sa intuitivno razvijenim softverom, čije se korišćenje ne razlikuje mnogo od korišćenja smart mobilnog telefona, ili tableta.

Automatska kolica u velikoj meri štede vreme rukovalaca, jer kompletan transport materijala odrađuju autonomno. Nivo zaštite na kolicima može biti od jednostavnih mikroprekidača, koji se aktiviraju prilikom dodira, do laserskih i radio talasa, koji detektuju predmete na putanji kretanja, faktički čim se pojave.

U ovom slučaju automatika kolica reaguje responsivno, tako da prilagođava brzinu kretanja udaljenosti od prepreke, do potpunog zaustavljanja, ukoliko se predmet ne ukloni sa trase kretanja kolica.

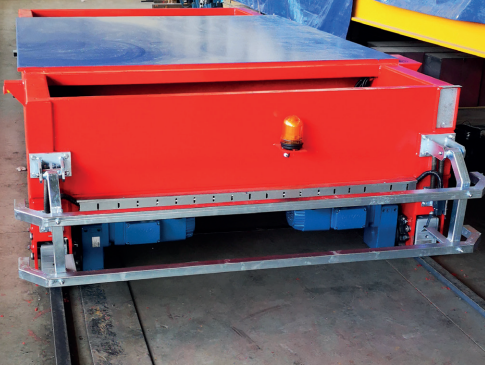

Zbog rastućih potreba korporacija sa kojima Tecon sistem ima višedecenijski partnerski odnos, inženjerski tim kompanije, na čelu sa dr. Zoranom Petrovićem dipl. inž. maš., razvio je baterijska kolica, sa automatskim upravljanjem, za potrebe teške metaloprerađivačke industrije.

Kolica su bazirana na Demag-ovoj tehnologiji (motori, reduktori, frekventni regulatori, namenjeni za kranove i dizalice), dok je automatika razvijana u Tecon-u.

Prototipsko rešenje, koje je razvijano namenski za kompaniju koja se bavi preradom čelika, ima nosivost od 20t i vreme autonomnog rada od 24h. Dužina trase po kojoj se kreću kolica je 50m. Maksimalna brzina kretanja kolica je 20 m/min., što je optimalna brzina, imajući u vidu da je u pitanju transport kabastog i teškog tereta.

Integrisani invertorski sistemi za konverziju jednosmernog napona sa baterija na trofazni sistem su kontrolisani od strane PLC-a, koji upravlja kompletnim sistemom. DeDrive Compact frekventni regulator napaja izuzetno robusne kranske motore, koji su preko reduktora spojeni na DRS Demag-ove blokove točkova, što obezbeđuje maksimalne performanse celog sistema, uz vrhunsku pouzdanost.

Automatska kontrola kolica je bazirana na njihovoj IoT tehnologiji, namenjenoj za industrijsku primenu. Primenom takve tehnologije, omogućena je maksimalna fleksibilnost kompletnog sistema, jer su svi parametri dostupni i po potrebi mogu da se menjaju.

Takođe, ubacivanje nekih dopunskih funkcija (usporenje u određenim delovima hale, uključivanje zvučne signalizacije prilikom izlaska iz određenih prostorija, ili prilikom ulaska u drugu halu i sl.), je veoma jednostavno, zahvaljujući modularnom softveru koji se nalazi u PLC-u.

Zadavanje komandi je prilagođeno teškim uslovima rada, pa se, u ovom slučaju, vrši samo preko robusnih komandnih tastera za pokretanje kolica.

Za neke rafiniranije sisteme, zadavanje komandi može da bude preko ekrana osetljivog na dodir, ili posebnih terminala (ili smart telefona, na kojima se instalira poseban softver za upravljanje kolicima i sl. ).

Baterijska kolica su trenutno u probnom radu i očekuje se da do polovine juna budu predata korisniku u eksploataciju.

Dalje usavršavanje sistema je nastavljeno, tako da je nova verzija softvera, sa optimizovanim kodom i dodatnim funkcijama, već u fazi testiranja i biće primenjena na novim baterijskim kolicima, slične nosivosti.

Detaljnije informacije na:

TECON Sistem d.o.o.

Antifašističke borbe 21 b

11070 N. Be o grad, Sr bi ja

tel/fax: + 381 11 301 78 74, 311 66 50

e-mail: office@tecon.rs

www.tecon.rs