Primena i razvoj karbona kao kompozita sada i u domaćoj industriji

Fotografija 1: McLaren MP4/1C, prvo F1 vozilo sa monocoque konstrukcijom (izvor: www.cars.mclaren.com)

Kompozitni materijali

Kompoziti predstavljaju čvrstu vezu dva ili više sastavnih elemenata. Vezivanjem bar dva takva elementa ukupno se dobijaju povoljnija mehanička svojstva materijala. Kada je reč o karbonu kao materijalu u okviru kompozita, ugljenična vlakna čine njegovu osnovu. Ona su zapravo noseći element kompozitnog materijala. Tip takvih vlakana je kontinualni u obliku niti. Ugljenik kao hemijski element, tj. nemetal daje materijalu dobru krutost i čvrstoću.

Sa druge strane, matricu kompozita čine epoksi smola i učvršćivač. Epoksi smola je vezivni element koji povezuje ugljenična vlakna tako da se opterećenja prenose između njih. Osim pomenute funkcije, smola takođe i štiti vlakna od spoljašnjih uticaja okoline, kao što su vlaga ili neka hemijska reakcija.

Zašto su kompozitni materijali napredni i sve više dobijaju svoju primenu u raznim oblastima industrije?

Pored toga što od metala imaju bolje mehaničke osobine kao što su krutost, čvrstoća, manji zamor materijala, i što su znatno lakši u pogledu mase, najveća prednost kompozitnih materijala leži u mogućnosti projektovanja i prilagođavanja osobina materijala uslovima eksploatacije konstrukcije.

Kada je reč o projektovanju kompozita, pre svega se radi proračun kako bi se proverila i analizirala opterećenja koja trpi materijal. Za proračun je važno da se izabere način slaganja vlakana, u ovom slučaju ugljeničnih, jer takav izbor utiče na deformaciona stanja konstrukcije. Takođe, veoma je bitan izbor veziva tj. smole.

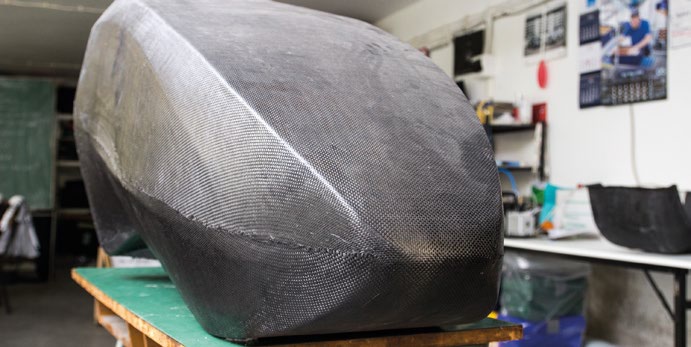

Prednji deo formule

Primena kompozitnih materijala u svetu i kod nas

Ugljenična vlakna (karbon) nalaze svoju primenu u nekoliko bitnih sfera industrije. Zbog svojih povoljnih karakteristika koje se i danas još uvek izučavaju, pomenuti materijal uveliko ima primarnu upotrebu u vazduhoplovstvu, kosmičkoj industriji, automobilskoj industiji, brodogradnji, biomedicini itd.

Kada je reč o automobilskoj industriji, na šta će se u daljem tekstu staviti akcenat, karbon se sve više primenjuje kao noseći element različitih konstrukcija vozila. Tako kompanije giganti u svetu automobilizma, u serijsku proizvodnju uvode sve više elemenata i sklopova od karbona. Nekoliko godina unazad se već čitave osnovne noseće konstrukcije vozila (šasije), prave od ugljeničnih vlakana. Međutim, još uvek je karbon najviše primenjivan i izučavan u oblasti auto-moto sporta, gde je prvi primer prestižno takmičenje pod nazivom Formula 1. Timovi inženjera već nekoliko godina projektuju od karbona čitave sisteme trkačkog vozila kao što je strukturalna noseća konstrukcija (eng. Monocoque), sistem oslanjanja, upravljanja, kočenja, aerodinamike.

Sedište za vozača

Inovacija ove godine dolazi i iz Srbije u oblasti auto-moto sporta u okviru studentskog inženjerskog takmičenja Formula Student! Srpski tim Drumska Strela se prvi put ove sezone odlučio za projektovanje i proizvodnju delova formule od karbona.

Takav korak bio bi premijera primene kompozitnih materijala za jedno trkačko vozilo u Srbiji u okviru studentskog projekta. Treba napomenuti činjenicu da se još uvek mali broj ljudi u našoj državi bavi izučavanjem i primenom tehnologije proizvodnje ugljeničnih vlakana, kao još uvek skupocenog i ne toliko dostupnog materijala.

Za časopis Industrija i širu javnost autor teksta se odlučio da otkrije nekoliko interesantnih činjenica vezanih za samu tehnologiju proizvodnje delova. Tim mladih inženjera se ove sezone bavio proizvodnjom karbonskih delova u dva postupka. Prvi je ručno laminiranje, a drugi postupak infuzije smole.

Kada je reč o prvom postupku, laminiranje se sastoji u vremenski dužem, ručnom nanošenju smole i odvajača na postavljena ugljenična vlakna u određeni položaj. Vlakna se lepe preko napravljenih kalupa za potreban deo. Kod postupka tzv. infuzije smole, tehnologija se sastoji pre svega u izradi i pripremi kalupa. Nakon toga se karbonska vlakna postavljaju u određeni raspored preko kalupa. Sledeća faza sastoji se u pravljenju vakuumske sredine, pomoću aparature za kompozite. Konačno, kada se napravi vakuum, u sistem se pušta smola preko aparature koja vrši vezivanje vlakana i daje potrebne mehaničke osobine materijalu.

Izvor: Časopis Industrija