Glodanje i struganje za savršenu vožnju

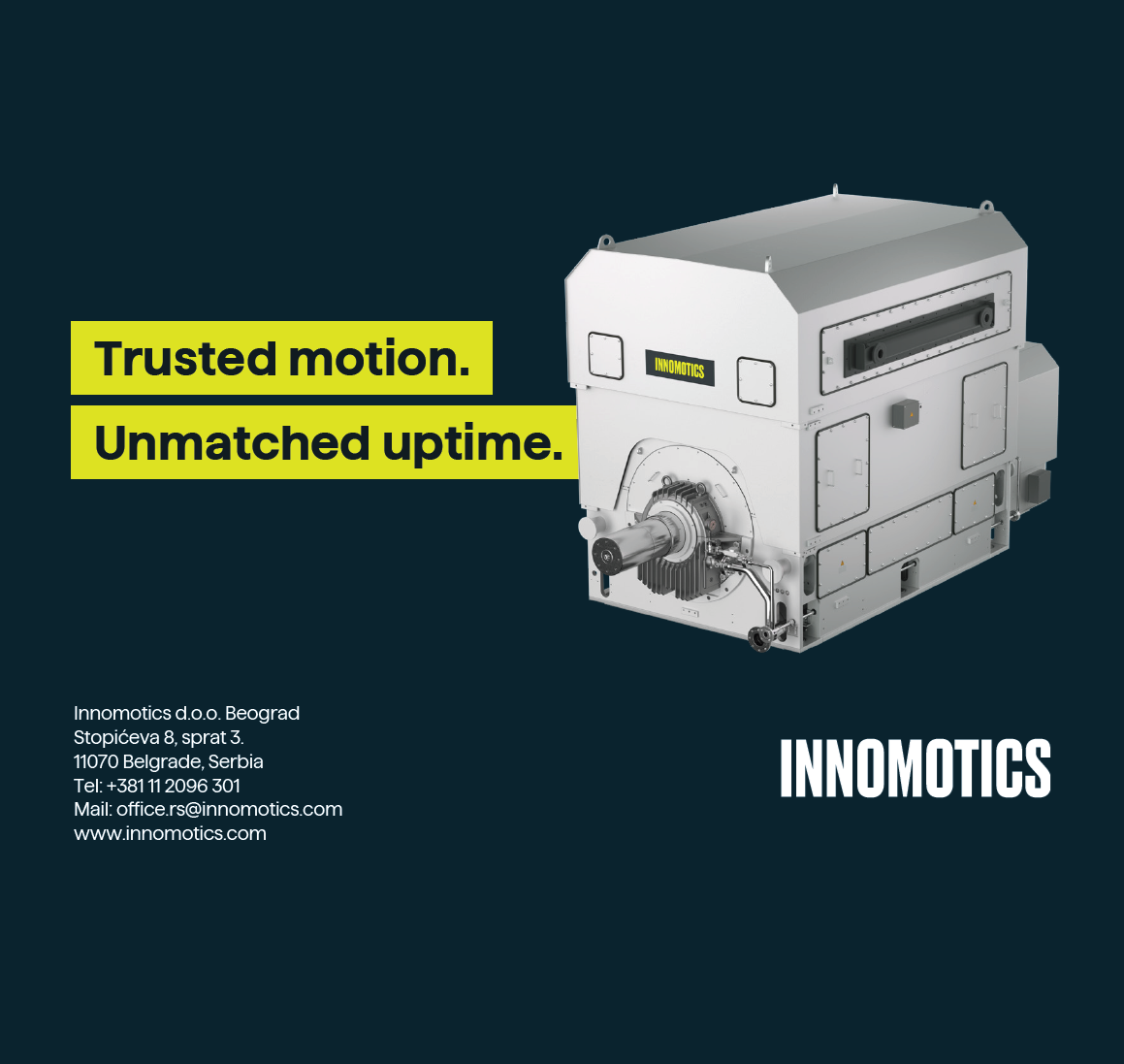

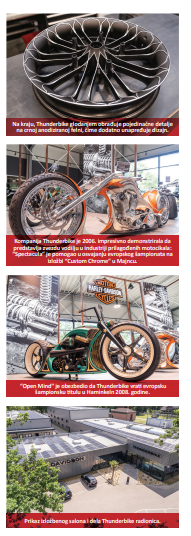

Većina ljudi koji vide pravi Thunderbike ostanu bez reči. Distributer kompanije Harley-Davidson i proizvođač prilagođenih motocikala otkriva kako proizvodi jedinstvene poklopce kvačila i felne, kao i ulogu koju tehnologija glodanja-struganja kompanije Hermle igra u svemu tome.

“U stvari smo se udaljili od uobičajenog“, kaže Thomas Zarmann dok se priseća prvog puta kada je Herbert Niehues obradio neobrađeni komad od 300 kg na mašini C 42 U MT pri 800 o/min. Thomas Zarmann je menadžer proizvodnje u kompaniji Thunderbike, a kaže da je Herbert Niehues čovek koji uvodi poslednje inovacije u proizvodnju sa glodanjem.

Taj događaj se odigrao 2013. godine, nakon što je kompanija Thunderbike naručila prvi centar za mašinsku obradu od kompanije Maschinenfabrik Berthold Hermle AG – C 42 U MT. Sve sumnje koje smo imali pre početka bile su neosnovane. Pošto je kompanija Hermle razvila varijante glodanja-struganja u skladu sa strogim bezbednosnim zahtevima za strugove.

Na primer, to se odnosi na kućište i dimenzioniranje kompletnog sklopa, uključujući krov mašine. Pored toga, sistem za balansiranje integrisan je u rotirajući sto. To uzima u obzir masene momente inercije, pa čak i uspeva da balansira neobrađene komade od 300 kg koje koristi Thunderbike – čime se garantuje bezbedan rad maksimalnom brzinom.

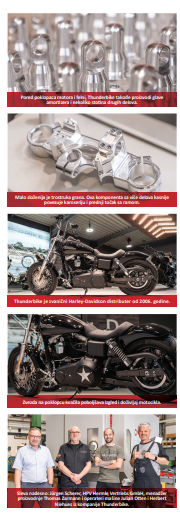

Thunderbike zapošljava 160 ljudi u nemačkom gradu Haminkelnu, i nudi baš ono što ime nagoveštava: legendarne Harley-Davidson motocikle. U početku, sve je bilo malo skromnije od trenutnog kompleksa zgrada – uključujući sopstveni restoran, Roadhouse: Davne 1985, Andreas Bergerforth otvorio je radionicu za motocikle od 150 m² pod nazivom “Motorradschuppen“, gde je popravljao i optimizovao uglavnom japanske motocikle.

Godinu dana kasnije preselio se u poznatiju i veću zgradu, a 1987. je postao zvanični distributer kompanije Suzuki. Vremenom, razvila se grana poslovanja po kojoj je Thunderbike sada poznat širom sveta: prilagođavanje i proizvodnja delova za motocikle, namenski i u malim količinama.

Thunderbike je zvanični Harley-Davidson distributer od 2006. godine. U pogonu u Haminkelnu, kompanija proizvodi delove za prilagođavanje motocikala, kao i kompletne prilagođene motocikle sa jedinstvenim karoserijama. Tu se takođe nalazi servisna radionica, izuzetno moderan izložbeni salon i distributivni centar za originalne Harley-Davidson i prilagođene delove.

Početak saradnje sa kompanijom Hermle i tehnologija glodanja-struganja

Jedinstveni i moćni Harley zvuk često se čuje spolja i skoro prigušuje zujanje i brujanje centara za glodanje koji naporno rade u radionici ispod prostorije za osoblje. Tu sedi menadžer proizvodnje i vredno odgovara na pitanja u vezi sa time kako i zašto je ulagano u mašine kompanije Hermle, kojih je sada tri u kompaniji Thunderbike.

Zahtevi u vezi sa površinama i dizajnom, kao i ambicija za proširivanje poslovanja, naglasili su potrebu za novom mašinom 2012. godine. “A pošto je Herbert veliki poštovalac kompanije Hermle, bilo je jasno da ćemo u nekom trenutku morati da nabavimo Hermle“, kaže Zarmann u šali.

U stvari, Hermle je u to vreme bio jedini proizvođač koji je mogao da ponudi tehnologiju po meri kompanije Thunderbike: felne izvanrednog izgleda izrađene od jednog komada, uz dotad neviđeni nivo savršenstva. “Čak i tada smo sami proizvodili felne. Ali za to su bile potrebne tri mašine i pet do šest kompleta stega. Izgled i kvalitet točka bili su dijametralno različiti od onoga što možemo da postignemo danas“, objašnjava Thomas Zarmann. Sto, koji istovremeno može da se rotira i naginje, omogućava mašinsku obradu pod različitim uglovima.

Za razliku od scenarija u kojem se koristi samo strug, Thunderbike može da koristi kraće alate za kreiranje složenih geometrija. “Model C 42 U MT bio je baš ono što nam je trebalo 2012. godine u pogledu tehnologije i dostupnog prostora.“ Do današnjeg dana on savladava najveći izazov – monoblok točkove – bez ikakvih problema: dugo vreme rada između 10 i 20 sati sa velikim ulaznim stopama i brzinama, skoro uvek uz simultanu mašinsku obradu u 5 osa.

Površina na kraju mora da bude savršena.

Pojačanja su stigla 2016. i 2020. u obliku dve mašine C 32 U, koje su zamenile dve postojeće mašine drugog proizvođača. “Zašto smo kupili još Hermle mašina? Oduševila nas je pouzdanost i preciznost prvog centra, kao i njegova ergonomija i koncept rada.

Povrh svega, tu je i servis za primer: monteri tačno znaju šta rade – bilo da li je u pitanju labav kabl ili mehanički problem“, kaže Zarmann.

Dve stvari koje zaista ne voli su troškovi popravke i vreme neoperativnosti.

Univerzalna primena

Približno 15 do 20 procenata delova mora da se obradi glodanjem i struganjem na mašini C 42 U MT. “Ali ne ostavljamo mašinu u praznom hodu samo zato što nemamo okruglih delova.

Na njoj možemo da obradimo delove kakve god želimo“, tvrdi menadžer proizvodnje. Postojanje tri Hermle centra za mašinsku obradu stvara kapacitet. Standardizovani koncept rada donosi fleksibilnost.

“Sada imamo nekoliko mašina između kojih jednostavno možemo direktno da prebacujemo veliki deo naših delova napravljenih glodanjem.

To znači da uvek možemo da proizvedemo nešto.“

Pored felni, Thunderbike proizvodi i dodatne delove poput srednjih elemenata točkova, elemenata indikatora i filtera vazduha, koji se obično prave od aluminijuma, mesinga i ponekad nerđajućeg čelika.

Na primer, nerđajući čelik se koristi za vazdušne cilindre za vazdušnu suspenziju. Iako su cilindri delovi koji se dobijaju struganjem, Thunderbike ih takođe povremeno mašinski obrađuje na mašini C 42 U MT – kada su svi strugovi zauzeti.

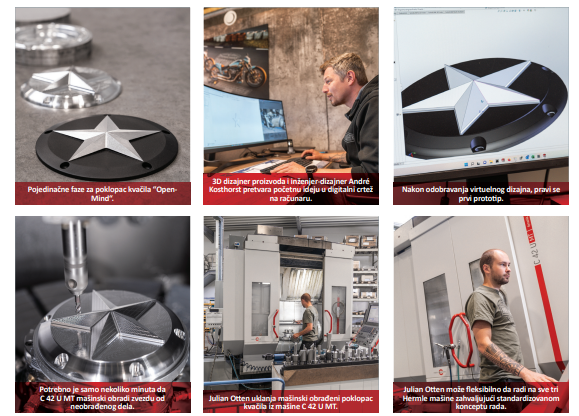

“Trudimo se da proizvodnju održimo što fleksibilnijom. To unapređuje naše svakodnevne aktivnosti“, kaže Zarmann. Još jedan deo koji je kao stvoren za centar za glodanje-struganje sa 5 osa je poklopac kvačila “Open-Mind“ koji smo sami dizajnirali.

Koristeći dizajn zvezde koji je popularan među poštovaocima brenda Thunderbike, Thomas Zarmann objašnjava proces kreiranja – od početnog dizajna do gotovog poklopca.

Prvi korak je odgovornost 3D dizajnera proizvoda i inženjera-dizajnera André Kosthorsta: on oživljava ideju na računaru i digitalni crtež pretvara u prvi pravi prototip pomoću 3D štampača. Ako je sve kako treba, tim mora da donese odluku: koja mašina treba glodanjem da obradi deo i pomoću koje stege?

“Ovde iskustvo naših kolega dolazi do izražaja“, navodi Zarmann i pokazuje u pravcu odeljenja za mašinsku obradu, koje se nalazi u prizemlju, dijagonalno ispod prostorije za osoblje. Softver za simulaciju stara se da je programiranje ispravno za C 42 U MT, a zatim Herbert Niehues stavlja prvi neobrađeni komad u stegu.

Zvezda počinje da bude vidljiva nakon samo nekoliko minuta. Međutim, na površini su i dalje vidljivi tragovi procesa glodanja. Posao njihovog uklanjanja prepuštamo kolegama za završnu obradu površina.

Oni šmirglaju i peskiraju nezavršeni poklopac kvačila. “Naravno, mogli bismo da proizvedemo poklopac na mašini sa savršeno obrađenom površinom, čime bismo eliminisali manuelne zadatke. Ali to oduzima puno vremena, pa bismo tako mogli da proizvedemo samo sedam delova dnevno umesto 50“, objašnjava Zarmann.

Komponenta dobija crnu završnu obradu tokom procesa anodizacije. Finalni prolaz kroz jedan od tri centra za mašinsku obradu sa 5 osa garantuje da će zvezda jarko sijati.

Ubeđeni od početka

Promena lokacije. Videografu je potrebno tiše okruženje za zvučnu podlogu, pa nas Thomas Zarmann vodi u novu zgradu koja je otvorena 2021. godine– pored mašina za glodanje-struganje koje proizvode zvuk brujanja visoke frekvencije i polica sa poluzavršenim felnama.

Nastavljamo pored radionice za poliranje i varenje sa desne strane.

Zatim prelazimo dvorište, mašemo mehaničarima koji sklapaju mašine za klijente u servisnoj radionici i uskoro sedimo u vrhunski opremljenoj prostoriji za sastanke.

Ovde smo dobro izolovani od buke proizvodnje, samo je povremeno brundanje Harley motocikala na putu ka radionici zvuk koji niko ne može niti želi da eliminiše.

Herbert Niehues nam se pridružuje i objašnjava kako je razvio fascinaciju za mašinske centre u Goshajmu: “Radio sam na jednoj od prvih Hermle mašina serije C krajem devedesetih godina prošlog veka.

Podjednako sam bio zadivljen tada, kao što sam i sada, njenim ergonomskim dizajnom, konceptom intuitivne kontrole i neverovatnom funkcionalnošću.“

Konačno, vreme je da posetimo izložbeni salon. Pun je novih i korišćenih Harley motocikala, a takođe otkrivamo poklopac kvačila “Open Mind“.

Sjajno obrađena zvezda izgleda veoma impresivno na crnom motociklu. Kada se ukloni poslednja ljuspica, sirovi aluminijum ostaje nezaštićen.

“Ako budete vozili po kiši dve godine bez ikakvog čišćenja, na površini zvezde će početi da se pojavljuju fleke“, upozorava Thomas Zarmann.

“Ali većina ljudi koji ulažu u dizajnerske delove pravilno vodi računa o svojim motociklima.

Većina Harley motocikala svakako ostaje u garaži kada pada kiša.“

www.hermle.bg

Maschinenfabrik Berthold Hermle AG,

info@hermle.bg