EKSPERIMENTALNE I ANALITIČKE METODE ZA UTVRĐIVANJE RADNIH SVOJSTAVA LEŽAJEVA U USLOVIMA PODMAZIVANJA KONTAMINIRANOG ČESTICAMA NEČISTOĆE

Kontaminacija maziva česticama nečistoće identifikovana je kao glavni uzrok preranog otkazivanja ležajeva i zupčanika, što je propraćeno troškovima zastoja opreme, garancije i gubitka produktivnosti. Do sada su razvijene razne eksperimentalne i prediktivne metode koje treba da pomognu projektantima u analizi i razvoju opreme koja je manje osetljiva na tu vrstu kontaminacije. U ovom radu navode se pregled i novi podaci dobijeni upoređivanjem rezultata testiranja veka trajanja ležajeva i prediktivnih analitičkih metoda za različite konusne valjkaste ležajeve koji rade u uslovima kontaminacije česticama nečistoće.

Kao polazna osnova se u izvesnoj meri ukratko sumira dosadašnji rad na ovim poljima u svrhu reference.

Zahvaljujući nedavnom radu, usavršena je jedna analitička metoda (korišćenje tehnike karakterizacije površine), uspostavljena je korelacija ove metode sa testiranjem veka trajanja ležajeva u okruženju sa česticama nečistoće i ukazano je na izmene u dizajnu i proizvodnji ležajeva, što doprinosi dužem veku trajanja ležajeva u sredinama kontaminiranim česticama nečistoće.

UVOD

Objavljeno je mnogo materijala o pretežno negativnom uticaju kontaminacije česti cama nečistoće na radna svojstva ležajeva.

Iznete su mnoge teorije koje se ti ču proizvodnog procesa, materijala i metalurških postupaka koji se mogu koristi ti za optimizaciju radnih svojstava. Svrha ovog rada nije u tome da detaljno razmatra ove informacije već da prezentuje praktično upoređivanje određenih eksperimentalnih rezultata radnih svojstava različitih ležajeva i analitičkih metoda koje su korišćene za predviđanje i procenu tih radnih svojstava.

Na početku je dat pregled aktuelnih metoda za kvantifikovanje efekta kontaminacije česticama nečistoće na vek trajanja ležajeva. Većina ovih metoda kao svoju osnovu ima tehniku za procenu sadržaja čestica nečistoće u mazivu a ne oštećenje na kotrljajućim kontaktnim površinama.

Zaključak do kojeg vode ove metode zapravo je taj da ako budete imali uvid u sadržaj kontaminacije sistema za podmazivanje, onda će vam biti poznati i nivoi oštećenja na komponentama sistema.

Na osnovu rezultata dobijenih putem testiranja na terenu došlo se do konstatacija koje podstiču na oprez kada je reč o nastojanjima da se uspostavi direktna veza između navedenih metoda za analizu maziva i predviđanja veka trajanja opreme. U skladu s tim, izložen je nov model za predikciju veka trajanja korišćenjem direktne karakterizacije površina uz odgovarajuće razmatranje korelacije sa rezultatima testiranja veka trajanja.

Ovaj model se nadovezuje na prethodan rad koji kombinuje analitički postupak zasnovan na naprezanju sa postupkom mapiranja površinskih udubljenja izazvanih česticama nečistoće radi preciznijeg evidentiranja objektivnog oštećenja izazvanog njima u određenom okruženju sa česticama nečistoće.

KARAKTERIZACIJA KONTAMINACIJE

Što se tiče karakterizacije kontaminacije, projektanti opreme trenutno imaju na raspolaganju mnoge alatke za analizu kontaminacije maziva što im pomaže da lakše procene negativne efekte koje čestice nečistoće imaju na habanje mašinerije i pomoću njih mogu pratiti posledični gubitak radnih svojstava.

Neke od ovih alatki za analizu uključuju i analizu čestica i kontaminacije koje izazivaju habanje pomoću ferografskih metoda, metoda gravimetrijske filtracije, atomske apsorpcione spektroskopije i metoda SEM (EDAX) spektroskopije, a sve one imaju za cilj razumevanje sastava materijala i karakteristika kontaminacije maziva.

Osim toga, distribucije veličine čestica i nivoi koncentracije pretražuju se pomoću tehnika određivanja veličine i brojanja čestica. Ove metode koriste i manuelne mikroskopske metode, kao i automatsko direktno brojanje pomoću opreme koja koristi metode rasipanja svetlosti .

Većina upravo navedenih alatki za analizu koristi se za praćenje i razumevanje evolucije otkazivanja opreme, kao i nivoa kontaminacije maziva radi prediktivnog i preventivnog održavanja.

ISO 4406 metoda ocenjivanja je popularna metoda za opisivanje nivoa kontaminacije. Mnogi nastoje da koriste ovu metodu ocenjivanja i direktno je povežu sa predikcijom radnih svojstava.

Premda su ove tehnike i metode korisne za razumevanje mehanizama habanja i stopa habanja, one su od male koristi što se tiče procene uticaja oštećenja izazvanih česti cama nečistoće na obrađene površine zupčanika i ležajeva budući da je on povezan sa zamornim vekom trajanja njihovih materijala.

METODA KARAKTERIZACIJE POVRŠINE

Ovo je direktna metoda koja koristi karakterizaciju oštećenja površine i razvijena je radi procene negativnog efekta koja imaju maziva kontaminirana česti cama nečistoće.

Nikson i Kogdel opisuju ovu metodu, u referenci. Ova metoda nastoji da pruži praktičan pristup za utvrđivanje efekata kontaminacije i odgovarajuće je nazvana "Debris Signature AnalysisSM".

ANALIZA KONTAMINIRANOG MAZIVA

Sledeća terenska studija dobro ilustruje prednost koju metoda karakterizacije površine može pružiti u proceni sistema opreme.

U saradnji sa proizvođačem opreme, terensko ispiti vanje je sprovedeno na njegovim uređajima uzimanjem uzoraka sistema za podmazivanje u odgovarajućim servisnim periodima. Standardna metoda za određivanje distribucije veličine čestica i nivoa koncentracije korišćena je radi praćenja nivoa kontaminacije u terenskoj primeni konkretnog korisnika.

Zatim su ležajevi testiranih terenskih uređaja povučeni iz upotrebe nakon dužeg vremenskog perioda. Potom su površine navedenih ležajeva pregledane što se tiče oštećenja izazvanih česticama nečistoće kako vizuelno tako i putem metode karakterizacije površine kako bi se kvantifikovali nivoi oštećenja.

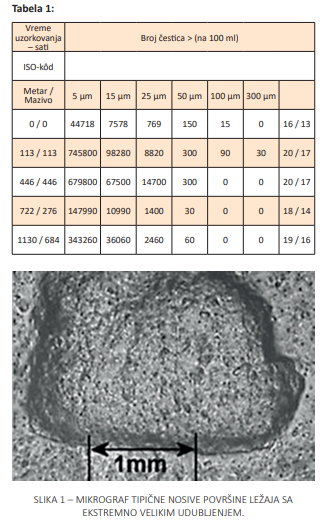

U tabeli 1 prikazano je nekoliko tipičnih distribucija veličine čestica i koncentracija zabeleženih tokom perioda rada opreme. Slika 1 prikazuje tipičan izgled nekih nosivih površina ležajeva nakon istog perioda rada.

Bilo je očigledno samo na osnovu vizuelnog upoređivanja da analiza maziva nije ilustrovala mogući očekivani nivo oštećenja površine. Na osnovu upoređivanja podataka iz tabele 1 sa oštećenjem koje je očigledno u izgledu površine sasvim se jasno vidi da uzorkovanje maziva nije uopšte predvidelo čestice mnogo veće od 300 µm.

Međutim, vizuelno upoređivanje udubljenja, od kojih su neka imala 6 mm u prečniku, ukazuje na prisustvo ogromnih čestica koje su 100 puta veće od česti ca veličine 300 µm iz uzorka maziva.

Metoda "Debris Signature AnalysisSM" korišćena je za precizniju karakterizaciju oštećenja površine pomoću detaljno razvijene metode.

Ova metoda direktne analize površine dovela je do predikcije smanjenja veka trajanja za 42% dok rezultati analize maziva nisu ukazivali na velike negativne efekte.

Osim toga, rezultati analize površine imali su bolju korelaciju sa realnim radnim svojstvima na terenu.

Ovaj primer dobro ilustruje potrebu za karakterizacijom površine kako bi se razumela veza između radnih svojstava i oštećenja usled kontaminacije.

Došlo se do zaključka da – barem kada je reč o veoma kontaminiranim sistemima – analiza maziva sama po sebi možda neće biti pouzdana metoda za utvrđivanje veze između oštećenja ležajeva i posledičnog terenskog funkcionisanja.

UPOREĐIVANJE RADNIH SVOJSTAVA PROIZVODA

Kao deo procesa evaluacije radi utvrđivanja i predviđanja radnih svojstava ležajeva u uslovima kontaminacije česti cama nečistoće, sprovedeni su brojni testovi veka trajanja ležajeva.

U ovim upoređivanjima korišćena je standardizovana metoda za izazivanje oštećenja česti cama nečistoće. Testirani ležajevi su prethodno udubljeni i tokom testi ranja nisu dodavane dodatne čestice nečistoće.

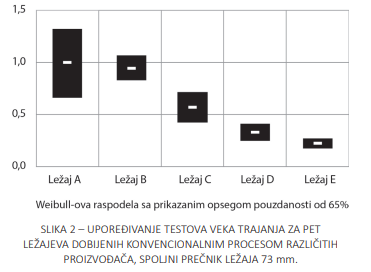

Na slici 2 je prikazano upoređivanje radnih svojstava za pet vodećih proizvođača konusnih valjkasti h ležajeva.

Ovo testiranje je ranije objavljeno i sprovedeno je na onome što se smatra standardnim proizvodom, dobijenim konvencionalnim postupkom koji je uobičajen za svakog dotičnog proizvođača. Rezultati u ovoj grupi varirali su za faktor od oko tri pri čemu je ležaj Brg A imao najbolja relativna radna svojstva.

Za ležajeve B i E korišćeni su potpuno kaljeni materijal i odgovarajuća mašinska obrada. Ležajevi C i D proizvedeni su delimično ili u potpunosti od karburisanog čelika, uključujući i ležaj Brg A.

U svrhu stati sti čkog upoređivanja, rezultati testa veka trajanja prikazani su sa ograničenjem od 65% intervala poverenja.

Širina ovog intervala je izračunata na osnovu veličine uzorka i raspodele grešaka u testi ranju i predstavlja funkciju Vejbulovog nagiba.

Kada se ti intervali preklapaju između test grupa, nema značajne statističke razlike u radnim svojstvima na nivou pouzdanosti od 90%.

TESTIRANJE POMOĆU ČESTICA NEČISTOĆE KONVENCIONALNIH LEŽAJEVA I POSEBNIH LEŽAJEVA OTPORNIH NA ČESTICE NEČISTOĆE ZA RAZLIČITE PROIZVOĐAČE

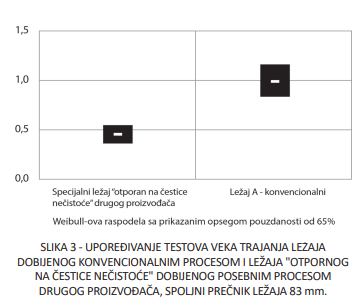

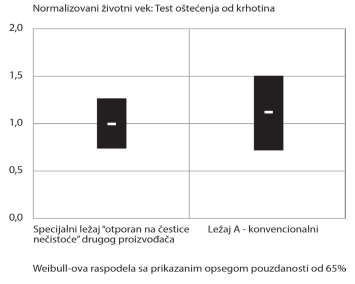

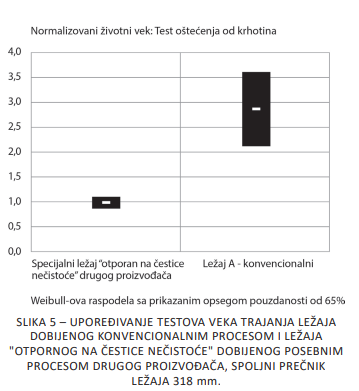

Sprovedeno je komparati vno testi ranje posebno proizvedenih ležajeva što se tiče oštećenja izazvanih česticama nečistoće (slike 3, 4 i 5).

Pri ovom testiranju veka trajanja upoređivali su se konvencionalni proizvodi jednog proizvođača (Brg A) sa posebnim proizvodima "otpornim na čestice nečistoće" druga dva proizvođača.

Pritom se za posebne proizvode otporne na čestice nečistoće tvrdilo da unapređuju vek trajanja do deset puta u odnosu na konvencionalne proizvode.

Sprovedena su tri zasebna testa (slika 3 = test 1; slika 4 = test 2; slika 5 = test 3). Ovi zasebni testovi su se razlikovali po uslovima testiranja i ležajevima.

Slika 3 prikazuje normalizovane rezultate za testiranje oštećenja izazvanih česticama nečistoće pod uslovima identičnim na slici 2.

Ovi rezultati su ranije objavljeni.

To pokazuje da je ležaj Brg A, kod kog je proizvođač koristio konvencionalni postupak, tokom testiranja veka trajanja zabeležio rezultate koji neznatno premašuju rezultate posebnog ležaja otpornog na čestice nečistoće dobijenog posebnim procesom drugog proizvođača.

Slika 4 prikazuje normalizovane rezultate testa veka trajanja za testiranje oštećenja izazvanih česticama nečistoće pod uslovima identičnim na slici 2, osim što je promenjen medijum za čestice nečistoće. To je dovelo samo do manjih oštećenja izazvanih česticama nečistoće.

Ovde je primenjena metoda "Debris Signature Analysis" na konvencionalni ležaj Brg A i predviđeno je samo marginalno smanjenje veka trajanja usled delovanja čestica nečistoće.

Pod ovim uslovima, ležaj Brg A, kod kog je proizvođač koristio konvencionalni postupak, zabeležio je rezultate radnih svojstava koji su jednaki rezultatima posebnog ležaja otpornog na čestice nečistoće dobijenog posebnim procesom drugog proizvođača.

Slika 5 prikazuje normalizovane rezultate za testiranje oštećenja izazvanih česticama nečistoće sa velikim ležajem, čiji je spoljni prečnik 318 mm.

Primenjen je drugačiji skup uslova za testiranje veka trajanja, kao i nov medijum za čestice nečistoće i nova metoda za primenu dotičnog medijuma. Ove promene su delimično izazvane upotrebom većeg ležaja za testiranje.

To je dovelo do umerenih i teških oštećenja izazvanih česticama nečistoće. Primenjena je metoda "Debris Signature Analysis" na konvencionalni ležaj Brg A i predviđeno je smanjenje veka trajanja do tri puta.

Pod ovim uslovima, ležaj Brg A je tokom testiranja veka trajanja zabeležio rezultate koji znatno premašuju rezultate posebnog ležaja otpornog na čestice nečistoće dobijenog posebnim procesom drugog proizvođača.

Na osnovu ovog testiranja može se doći do zaključka da razlika u proizvodnom procesu, materijalima i metalurškim postupcima koje različiti proizvođači koriste u proizvodnji ležajeva utiče na zamorni vek trajanja ležajeva koji rade u okruženjima sa velikom količinom čestica nečistoće.

PODIZANJE NIVOA RADNIH SVOJSTAVA U TESTIRANJU POMOĆU ČESTICA NEČISTOĆE

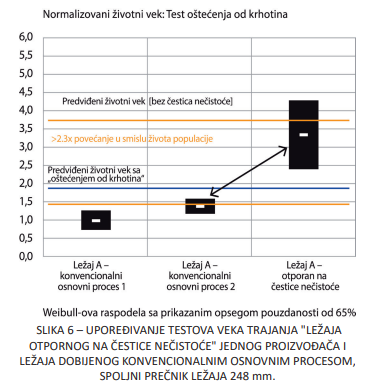

Zahvaljujući proučavanju jedinstvenog metalurškog dizajna i parametara obrade koji se koriste za proizvodnju ležaja Brg A, razvijen je poboljšani pristup otporan na čestice nečistoće.

Cilj je bio unapređenje mehaničkih svojstava ležaja, kao što su čvrstoća, duktilnost i izdržljivost, naročito kod funkcionalnih kontaktnih (žleb) površina.

Ovaj pristup je obuhvatao promenu ključnih specifikacija dizajna i pooštravanje granica kontrole procesa za odabrane parametre, posebno tokom termičke obrade.

Na kraju je ostvareno statistički značajno poboljšanje radnih svojstava, slika 6. Specifikacije proizvođača obuhvataju izabrane parametre uključujući i hemiju materijala, zadržani austenit, mikrostrukturu i kontrolu svojstava blizu površine nakon termičke obrade.

Rezultati radnih svojstava novog dizajna i obrade otpornih na čestice nečistoće prikazani su na slici 6. Prikazano testiranje veka trajanja sprovedeno je na ležaju srednje veličine, sa spoljnim prečnikom od 248 mm, za koji postoji veliko prethodno iskustvo u testiranju veka trajanja.

Kod ovog testiranja, vek trajanja dve konvencionalne osnovne grupe sa udubljenjima od čestica nečistoće bio je otprilike od dva do tri puta manji od predviđenog veka trajanja bez udubljenja.

Primenjena je metoda "Debris Signature Analysis" i na osnovu nje se došlo do predikcije faktora smanjenja veka trajanja usled delovanja čestica nečistoće od 0,4 do 0,5 za ove osnovne grupe ležajeva.Predviđeni rezultati su navedeni na slici 6.

Ispostavilo se da su radna svojstva ležaja otpornog na čestice nečistoće daleko viša u odnosu na osnovne grupe, sa gornjim intervalom poverenja od 65% koji premašuje granicu predviđenog veka trajanja bez oštećenja izazvanog česticama nečistoće.

Prema tome, s obzirom na intenzitet navedenog testiranja, novi ležaj otporan na čestice nečistoće smanjio je efekte štetnog uticaja čestica nečistoće i povećao prosečan vek trajanja ležajeva do 2,3 puta u odnosu na dve osnovne grupe ležajeva dobijenih konvencionalnom procesom.

U ponudi ovog ležaja otpornog na čestice nečistoće trenutno se navodi da poboljšava vek trajanja do dva puta u okruženju sa česticama nečistoće.

MODEL ZA PREDIKCIJU VEKA TRAJANJA

Teorijsku osnovu alatke za predviđanje veka trajanja u okruženju sa česticama nečistoće predstavio je Sjaolan Aj pri čemu su utvrđeni efekti koje udubljenja izazvana česticama nečistoće imaju na kontakta naprezanja žleba i zamorni vek trajanja. Model je verifikovan putem testiranja sa kontrolisanim stvaranjem udubljenja česticama nečistoće u kojem su korišćeni ležajevi čija radna svojstva odgovaraju ležaju Brg A.

Budući da u različitim primenama veličina čestica nečistoće veoma varira, sastavljen je program za utvrđivanje efekta maziva kontaminiranog česticama nečistoće čija je veličina realno distribuirana.

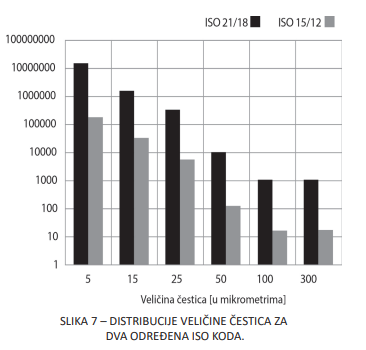

Korišćena su dva pristupa. Prvi pristup je simulirao distribuciju veličine čestica nečistoće koje odgovaraju kodu distribucije ISO 4406.

Distribucije čestica čelika 52100 za ISO 13/10, ISO 15/12, ISO 17/14, ISO 18/16 i ISO 21/18 pomešane su sa mazivom i korišćenje za stvaranje udubljenja na ležajevima, kao što je objasnio Nikson.

Na primer, slika 7 prikazuje distribucije čestica korišćenih za nivoe čistoće ISO 4406 21/18 i 15/12.

Ove distribucije su razvijene na osnovu analiza i ISO 4406 karakterizacije korišćenog ulja kontaminiranog česticama nečistoće. Udubljene površine ležajeva su zatim optički mapirane kako bi se došlo do informacija o veličini udubljenja i distribucijama površinske gustine. Na taj način je dobijen profil "Debris Signature AnalisisSM" za svako od ovih okruženja sa česticama nečistoće.

Datoteke sa podacima o veličini udubljenja i površinskoj gustini sačuvane su kako bi ih koristili inženjeri tehničke podrške u analizi veka trajanja ležajeva koji rade u

ovim okruženjima.

Drugi pristup se zasnivao na upotrebi ležajeva koji su korišćeni u realnoj primeni na terenu i optičkoj karakterizaciji veličine i površinske gustine udubljenja na tim ležajevima radi budućih analiza veka trajanja.

Reč je o većim ležajevima koji se obično koriste u okruženjima sa više kontaminacije i koji se ne mogu adekvatno opisati na osnovu standarda ISO 4406.

Na osnovu fotografija udubljenih površina inženjeri zatim mogu utvrditi nivo oštećenja površine žleba sa kojima se obično susreću u svakoj vrsti primene ležajeva.

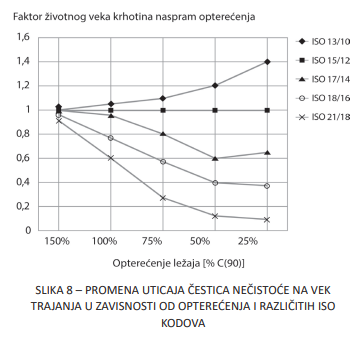

Analize tipičnog veka trajanja maziva uzetog iz standardnih mašina za testiranje veka trajanja pokazale su da je osnovni nivo čistoće ISO 15/12. Za ovaj nivo čistoće vrednost faktora uticaja čestica nečistoće na vek trajanja iznosi 1,0. Čistije mazivo produžava vek trajanja dok mazivo sa više čestica nečistoće skraćuje vek trajanja.

Da bi se odredio faktor skraćivanja veka trajanja, datoteke sa podacima dobijenim putem metode "Debris Signature AnalysisSM" korišćene su zatim na sledeći način.

Kontaktna opterećenja kotrljajućeg elementa se određuju za uslove primene kako bi se odredila kontaktna naprezanja i kontaktna površina.

Zatim se može odrediti efekat veličine i broja udubljenja na vek trajanja ležajeva u ovom okruženju.

Slika 8 prikazuje grafikon sa faktorima uticaja čestica nečistoće na vek trajanja (a3D) konusnog valjkastog ležaja sa unutrašnjim prečnikom ležišta od 33 mm za različite nivoe čistoće maziva i radijalna opterećenja izraženo u procentualnoj stopi C(90).

Može se primetiti da je pri velikim opterećenjima efekat varirajućih nivoa čestica nečistoće smanjen budući da je smanjen i neto efekat na opšti nivo naprezanja za razliku od većeg efekta na modifikovanje opšteg nivoa naprezanja pri manjim opterećenjima.

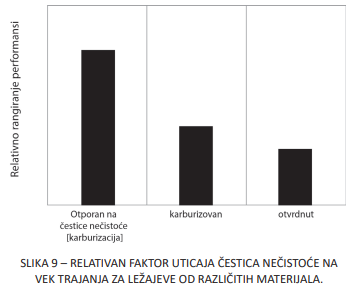

Na slici 2 se može videti da ležajevi napravljeni od potpuno kaljenog čelika mogu biti osetljiviji na udubljenja izazvana česticama nečistoće nego ležajevi napravljeni od karburisanog čelika.

Slika 6 pokazuje da je kod ležajeva od karburisanog čelika moguće povećati otpornost na čestice nečistoće.

Na slici 9 se može videti razlika zabeležena putem modela što se tiče faktora uticaja čestica nečistoće na vek trajanja kod ležajeva napravljenih od ovih materijala u odnosu na karburisane ležajeve u umereno kontaminiranom okruženju.

Ležajevi napravljeni od potpuno kaljenog čelika imaće donekle kraći vek trajanja nego karburisani ležajevi.

Kao što se i može očekivati , mikrostruktura ležajeva otpornih na čestice nečistoće efikasnija je u produžavanju veka trajanja ležaja u okruženjima koja su više kontaminirana.

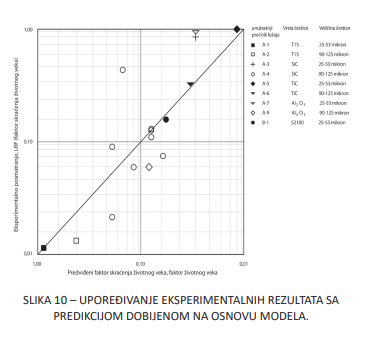

Znatan broj ležajeva na kojima su ostala udubljenja izazvana česticama nečistoće testi rani su na mašinama autora za ispitivanje vekatrajanja.

Na slici 10 je prikazana korelacija između eksperimentalno utvrđenog smanjenja veka trajanja usled oštećenja izazvanih česticama nečistoće i smanjenja veka trajanja predviđenog na osnovu ovog pristupa.

Kada je reč o ležajevima autora, ovaj model je pokazao da postoji realna veza između udubljenja izazvanih česti cama nečistoće i posledičnog oštećenja zbog zamora materijala.

ZAKLJUČAK

Na osnovu rezultata dobijenih putem analize i eksperimentalnog testiranja mogu se formulisati sledeći zaključci i zapažanja.

1. Kada je reč o veoma kontaminiranim sistemima, metode analize maziva same po sebi možda neće biti pouzdana metoda za utvrđivanje veze između oštećenja ležajeva i posledičnog terenskog funkcionisanja.

2. Testi ranje zamornog veka trajanja ležajeva radi procene osetljivosti na oštećenja izazvana česti cama nečistoće može biti korisno sredstvo za diferenciranje radnih svojstava proizvoda.

3. Standardizovano testi ranje veka trajanje pomoću česti ca nečistoće pokazalo je da se radna svojstva konvencionalnih ležajeva i ležajeva otpornih na česti ce nečistoće dobijenih od različitih proizvođača znatno razlikuju. Ove razlike treba uzeti u obzir kada se vrši upoređivanje u pogledu relati vne hijerarhije proizvoda otpornih na česti ce nečistoće i primenjivanja alatki za predikciju radnih svojstava.

4. Od metode za direktno merenje oštećenja "Debris Signature AnalysisSM" očekuje se veća preciznost u odnosu na druge pristupe koji uključuju analizu kontaminacije maziva u kvantifikovanju razlike oštećenja.

5. Metoda "Debris Signature AnalysisSM" treba da obezbedi sredstvo za upoređivanje – na kvantitativni način – kontaminiranih okruženja kod opreme sa izvanrednim radnim svojstvima i onih okruženja kod kojih to nije slučaj.

6. Novi model za predikciju veka trajanja pokazao je da postoji realna veza između udubljenja izazvanih česticama nečistoće i posledičnog oštećenja zbog zamora materijala.

Damir Delić

Senior Sales Engineer

damir.delic@timken.com

+387 63 695 502

Timken Romania SA Representative Office

Bulevar Mihajla Pupina 6

11000 Beograd